Die Digitalisierungen in der Dental- und Zahntechnik sind in jüngster Zeit nicht zum Stillstand gekommen und haben enorme Fortschritte gemacht. Es ist schwierig, mit diesen Entwicklungen Schritt zu halten, und es ist daher wichtig zu beurteilen, welche Optionen es gibt und ob sie für das Labor sinnvoll sind.

Der 3D-Druck ist Teil der digitalen Zahnmedizin und gewinnt zunehmend an Bedeutung. Ein gutes Beispiel ist ein Labor der Uwe Aupperlen Dental Technik GmbH, ein innovatives Labor, das sich mit den neuesten digitalen Techniken befasst. Seit der Gründung des Labors im Jahr 1989 stellen sie Zahnersatz her. Der erste Scanner kam 2007 im Dentallabor an und leitete eine neue Ära für das Labor ein. Im Laufe der Jahre wurde die CAD / CAM-Domäne um verschiedene Scanner und Frässysteme erweitert. Um die Belastung unserer Frässysteme zu verringern und einen weiteren Workflow in digitalen Prozessen sicherzustellen, haben sie beschlossen, die Möglichkeiten eines 3D-Druckers zu nutzen. Das Labor entschied sich für ein offenes Materialsystem von Asiga und startete mit dem Vorgängermodell “FREEFORM PRO 2”. Heutzutage wurde es durch den Asiga Pro 4K ersetzt, der UV-LED-Licht verwendet, um die Materialien zu härten. Die von Asiga zugelassenen und validierten 3D-Druckmaterialien der Firma DETAX haben zusammen die Materialien so angepasst, dass die Anforderungen des Bundesgesetzes über Medizinprodukte (MPG) und der medizinischen Klasse 1 und 2a für die Produktionslinie verwendet werden. Die verwendeten Materialien sind:

Freeprint® ortho UV, zur Herstellung von Schienen, Schienen und verschiedenen Bohrschablonen sowie vielen weiteren transparenten Teilen.

Freeprint® Tray UV zur Herstellung einzelner Löffel für die Bissregistrierung.

Freeprint® Cast UV zur Herstellung von Gussmodellen und Wax-ups.

Freeprint® Temp UV zur Herstellung von temporären Kronen und Brücken.

Freeprint® Modell UV zur Herstellung verschiedener Dentalmodelle.

Die Nachhärtungseinheit “Otoflash G171” und das Motherboard-gesteuerte UV-Blitzgerät von NK-Optik mit einer Schutzgasatmosphäre werden für die endgültige (Nach-) Aushärtung von Druckobjekten verwendet. Diese Nachhärtungsvorrichtung ist erforderlich, um medizinisch zertifizierte Drucke unter Stickstoff nach Reinigung mit Isopropanol (98% +) in einem Ultraschallbad (1 + 2) fertigzustellen.

Die verschiedenen STL-Dateien für die jeweiligen 3D-Druckaufträge werden mit einer offenen CAD / Cam-Software und Scannern generiert. In diesem Fall wurde das Programm der Systeme “3shape” und “Zirkozahn” ausgewählt. Um das Medizinprodukt “Klasse IIa” zu erhalten, eine Haftungsbewertung für Bohrschablonen, Röntgenstrahlen und Schienen, müssen alle Beteiligten unbedingt das vorgeschriebene Verfahren einhalten. Die folgenden Abbildungen und Erläuterungen bieten eine Auswahl der Bereiche, in denen 3D-Druck verwendet wird im Labor.

Aufbiss-Schienen

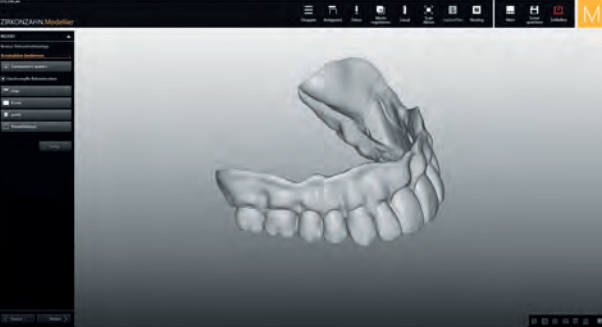

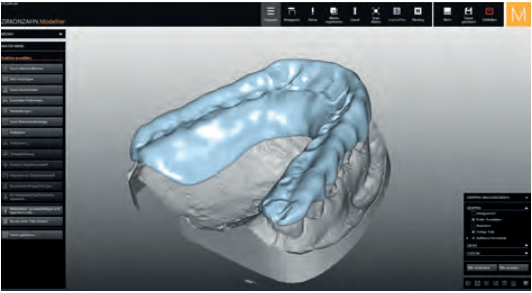

Die benutzerdefinierten Okklusalschienen werden im “Zirkonzahn Bite Splint Module” erstellt und können in ca. 20-40 Minuten erstellt werden (Abb.1).

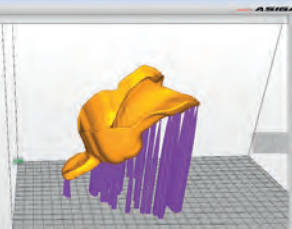

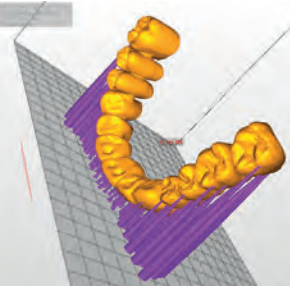

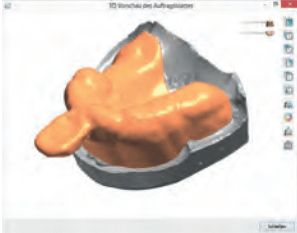

Das Design kann dann in die “Asiga Composer Software” gestellt und über das Netzwerk an den 3D-Drucker gesendet und dann gedruckt werden. Die “Asiga Composer Software” ermöglicht die Platzierung einzelner oder mehrerer Druckobjekte wie der Schienen. Die Größe der Plattform des Druckers mit dem Freeform Pro 2 kann bis zu 6 parallel ausgerichtete Schienen platzieren. Dies hängt natürlich vom Drucker, den Druckereinstellungen und der Größe der Schienen oder der Modelle ab. Die Anzahl der Objekte hängt von der Höhe der Schienen und ihren Platzierungswinkeln zur Druckerplattform ab (Abb. 2).

Je schärfer der Winkel zur Plattform gewählt wird, desto dicker sind die polymerisierten Schichten durch das Objekt und desto kürzer ist die Druckzeit. Die fertigen gedruckten Freeprint® Ortho UV (DETAX) -Schienen werden zusammen mit der Druckplattform aus dem Drucker entfernt, um die gedruckten Objekte von der Druckplattform zu lösen (Abb. 3).

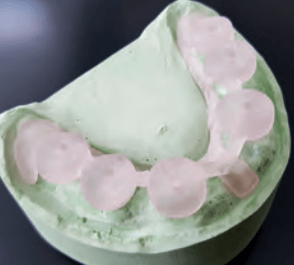

Diese können einfach mit einem Spatel von der Druckplattform entfernt werden. Die Gegenstände werden auch im Ultraschallbad 2 x 3 Minuten lang (schmutziges und sauberes Bad) mit Isopropanol gereinigt. Der Reinigungsprozess löst die klebrige, glänzende Beschichtung von den Schienen und Schienen und wird matt (Abb. 4).

Nach der endgültigen Aushärtung in “Otoflash G171” (Abb. 5) können die tragenden Druckstützen entfernt werden. Die Schienen werden auf das Modell gelegt, fein geschliffen und auf Hochglanz poliert.

Weitere Anpassungen sind mit dem Modellierharz Freeform® von DETAX noch möglich. Hierzu können die üblichen rotierenden Hilfsinstrumente wie Polierbohrer usw. verwendet werden, um die Schienen fertigzustellen. Die bisherigen Verfahren wie das Nachhärten mit dem Otoflash und das Reinigen mit dem Isopropylalkohol sind so wichtig, dass das Polieren mit Bimssteinpulver umso einfacher ist, je genauer dies erfolgt, und somit eine transparentere Hochglanzschiene entsteht.

Röntgen- / Bohrvorlagen und navigierte Bohrvorlagen

Röntgen- und Bohrschablonen werden in der “3shape Implant Studio Software” mithilfe der digitalen Volumentomographie (DVT) erstellt (Abb. 6, 7).

Sie ermöglichen die genaue Position und damit die genaue Platzierung der geplanten Implantate Auf die gleiche Weise wie die Schienen platziert, mit 3D-Druckflüssigkeit Freeprint® ortho UV (DETAX) (Abb. 8) bedruckt, von der Druckplattform entfernt und mit Alkohol gereinigt.

Eine Nachbearbeitung auf Hochglanzniveau ist hier nicht unbedingt erforderlich. Nach dem endgültigen Aushärten und Entfernen des Trägers können die Schienen auf die Modelle gelegt werden. Die ausgewählten Röntgendrucke können nun hinzugefügt werden, jetzt kann die Röntgenschablone des Unterkiefers (Abb. 9) eingefügt und eine DVT erstellt werden dient als Grundlage für die Herstellung der Bohrschablone. Jetzt kann die Bohrschablone mit der richtigen Führung verwendet werden (Abb. 10) und die Implantate können geplant werden.

Individuellen Abdruck-, funktionellen Abformlöffeln und Basiskunststoffplatten

Das einzelne Abformlöffeln t wird in 3-shape mit „Dental Designer“ (Abb. 11) in ca. 10 Minuten.

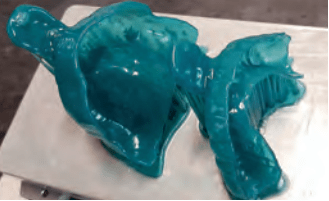

und mit der “Asiga Composer Software” platziert (Abb. 12). Die Dateien werden über das Netzwerk an den 3D-Drucker gesendet. Sobald der Druck mit Freeprint® Tray UV (DETAX) abgeschlossen ist, steigt die Plattform an und das einzelne Fach kann von der Plattform entfernt werden. (Abb. 13).

Nach dem Abnehmen der Druckobjekte werden diese im Ultraschallbad (2x pro 2 Minuten) mit Isopropanol oder Reiniger gereinigt und die tragenden Stützstrukturen entfernt. Anschließend werden sie mit dem Blitzhärtungsgerät Otoflash G171 mit 2 x 2000 Blitzen ausgehärtet. Die abformlöffeln können jetzt bei Bedarf poliert werden.

Oberkieferprothese

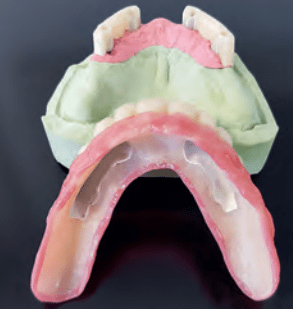

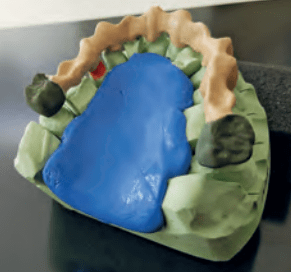

Eine Oberkieferprothese wird mit dem Zirkonzahn-Scansystem gescannt (Abb. 14) und mit dem 3D-Drucker als Kopie ausgedruckt (Abb. 15). Auf diese Weise kann ein Implantatabdruck gemacht und gleichzeitig die vorhandene Bissposition übernommen werden (Abb. 16). Gleichzeitig werden alle Informationen aus der abgenutzten Prothese bei der Entwicklung einer neuen verwendet. Abbildung 17 erzeugt das Bild vom zahnlosen Kiefer zur duplizierten gedruckten Prothese für die DVT, indem vor der Implantation eine Schablone gebohrt wird.

Prototypen – Doppelprothese

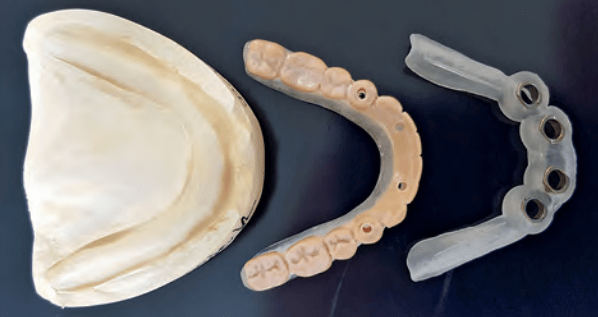

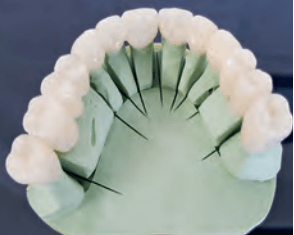

Die ursprünglich hergestellte Prothese wurde zuvor im 3D-Drucker hergestellt, bevor die endgültige Prothese gefräst wurde (Abb. 18, 19), bevor versucht werden kann, eine Einprothese. Auf diese Weise können Anpassungen vorgenommen, die Wünsche des Patienten identifiziert und etwaige Fehler notiert und korrigiert werden, so dass die endgültige Prothese alle Wünsche und Bedürfnisse erfüllt (Abb. 20).

Kronen, Brücken, geformte Rahmen

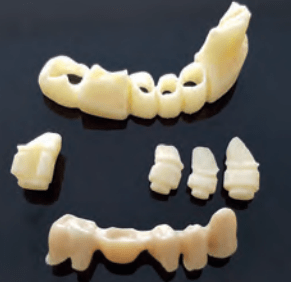

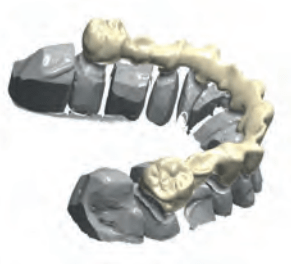

Die STL-Daten für das nächste Gussmuster können im “3shape System” und “Zirkonzahn System” generiert werden. Eine Brücke mit 12 Einheiten wurde unter Verwendung einer Modellierungssoftware konstruiert (Abb. 21).

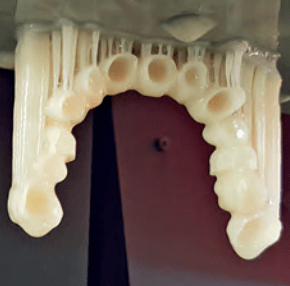

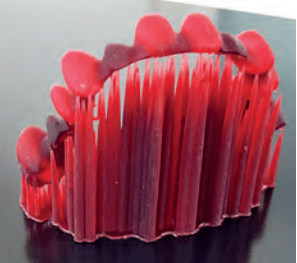

Die resultierende STL-Datei wird mit einem rückstandsfreien, vollständig brennbaren gießbaren 3D-Druckharz Freeprint Cast (DETAX) gedruckt. Dies wird mit Unterstützung wie zuvor beschrieben gedruckt (Abb. 22).

Nachdem die Brücke mit dem üblichen Isopropylalkohol gereinigt und der oben beschriebene Reinigungs- und Nachhärtungsprozess (Abb. 23) durchgeführt wurde, kann sie in die Einbettung eingebettet und auf herkömmliche Weise gegossen werden.

Nach Fertigstellung der perfekt passenden Brücke wird diese mit Oxid gestrahlt und gereinigt und für den Keramikbrand vorbereitet (Abb. 24).

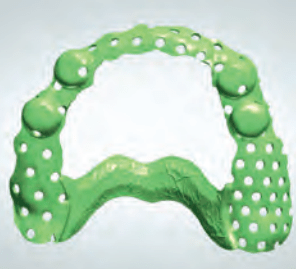

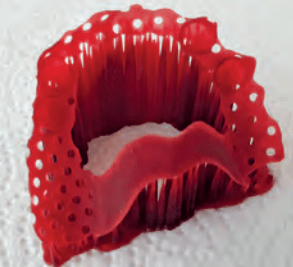

Auf diese Weise können auch Rahmen erstellt werden. Das Rahmenmodell ist im 3-Form-Modell-Gussmodul (Abb. 25, 26) ausgeführt.

Sobald die Datei fertig ist, kann sie mit dem brennbaren Druckharz Freeprint® Cast UV (DETAX) gedruckt werden. Dieses Objekt kann auch eingebettet und gegossen werden (Abb. 27, 28).

Temporäre Kronen, Brücken

Mit dem “Bridge Modeling Program” (Abb. 29) wurde eine Brücke mit 13 Elementen erstellt und auf dem Asiga Freeform-Drucker mit Freeprint® Temp UV (DETAX) ausgedruckt (Abb. 30).

reeprint® temp UV ist ein Medizinprodukt der Klasse IIa. Nach dem wiederkehrenden und gleichen Reinigungsprozess sowie dem Nachhärten wird die bedruckte Brücke von den flüssigen 3D-Druckharzresten befreit. Die Nachhärtung mit Otoflash mit N2-Stickstoff ist für die medizinische Klassifizierung äußerst wichtig. Die Stützen können entfernt und die Brücke am Modell angebracht werden (Abb. 31). Die Brücke wird mit den üblichen und bekannten Verfahren bearbeitet und erhält so beim Polieren ein schönes glänzendes Finish. Jetzt kann die Brücke als provisorische Prothese verwendet werden (Abb. 32). Die Individualisierung vor dem endgültigen Polieren, der endgültige Glanz und die Farbe können mit dem Smart Repair®-System (DETAX) erreicht werden.

Modelle und Arbeitsmodelle

Ein Modell mit entfernbaren Stümpfen kann mit dem “Modellbuilder” von Zirkonzahn (natürlich auch Exocad oder 3shape) digital aus einem Digitaldruck hergestellt werden.

Das modellierte Dentalmodell wird zur Produktion an den Drucker gesendet und kann mit dem Freeprint®-Modell UV (DETAX) oder dem beliebten Asiga DentaModel gedruckt werden. Der vollständig bedruckte Zahnbogen mit der entsprechenden Matrize kann nun von der Bauplatte gelöst, nach bekannten Verfahren gereinigt und zur endgültigen Aushärtung in die leichte Polymerisationseinheit Otoflash G171 gegeben werden (Abb. 33). Gleichzeitig mit dem Druck können Kronen oder Brücken aus Zirkonoxid gefräst werden. Siehe das fertige Modell mit Brücken (Abb. 34), Modell und Brücke getrennt (Abb. 35).

Ausrüstung

- 3D-Drucker: ASIGA Freeform PRO 2 (Asiga Max und Pro4K können auch hier verwendet werden)

- NK Optik Otoflash G 171

- Scanner: 3Shape, Zirkonzahn

Materialien (DETAX)

- Freeprint® ortho UV

- Freeprint® Tablett UV

- Freeprint® gegossenes UV

- Freeprint® Temp UV

- Freeprint® Modell UV

- Freeform® smartrepair® System

Alternativ können Materialien aus Keystone-, KeySPlint Soft-, Pro3Dure-, GC- und Asiga-Materialien verwendet werden. Weitere Informationen finden Sie auf unserer Dental-Website. Bestellen Sie direkt unter www.sgdentalshop.com/de.