Unternehmen, die sich auf die Herstellung und den Verkauf umfassender medizinischer Ohrhörer spezialisiert haben. Diese Gehörschutzgeräte oder Zubehörteile werden unter anderem mit offenen Materialsystemen des Asiga DLP 3D-Druckers hergestellt. Der gesamte Prozess kann von Ohrabdrücken über die Modellierung bis hin zum 3D-Druck digitalisiert werden. Da wir bei unseren Kunden die neuesten Techniken verwenden, kann eine Qualität angezeigt werden, die angepasst werden kann und über die Qualität herkömmlicher Techniken hinausgeht.

Die schnellen und innovativen Entwicklungen der 3D-Drucker-, Scan- und Designtechniken der letzten Jahre erfordern jedes Mal eine noch schnellere und bessere Druckqualität. Mit den neuesten Entwicklungen von Herstellern wie Asiga und Detax beeindruckt dies unsere Kunden immer wieder. Nicht nur in Bezug auf Leistung, Qualität, sondern auch in Bezug auf Service und Know-how, die über viele Jahre aufgebaut wurden.

Der Prozess

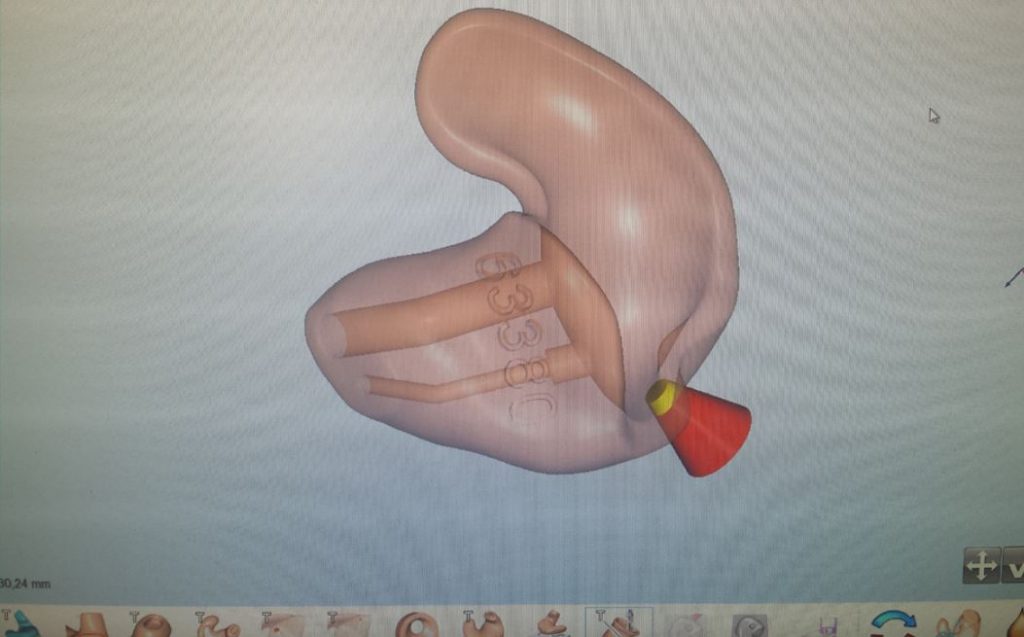

Die silikongeformten Ohrhörer werden mit dem 3D-Scanner gescannt und im Digitalformat gespeichert. Die Ohrhörer werden dann mit dem Cyfex 3D-Softwareprogramm digital modelliert (Abb. 2). Während des Modellierens werden Form, Rohrbohrung, Entlüftungsloch, externes Hörgerät usw. individuell modelliert, angepasst und in einer STL-Datei für jeden Ohrhörer gespeichert.

Herstellung der Gussform mit Detax Freeprint Cast 2.0

Für die digitale Produktion von Silikon-Ohrhörern mit den Asiga 3D-Druckern wie Freeform Pro, Asiga Max und Asiga Pro 4K verwenden wir die Druckflüssigkeit Detax Cast 2.0. Die Drucke werden nach dem Druckvorgang in bestimmten Schritten gereinigt und mit Reinigungsmitteln oder Isopropylalkohol in einem Ultraschallgerät oder einer Waschmaschine und einem Wasserbad von überschüssiger und ungehärteter 3D-Druckflüssigkeit befreit.

Nach einem kurzen Trocknungsprozess mit Luft wird der Guss dann als Trennmittel in den Detax Cast Separator eingetaucht. Dies verhindert das Anhaften des Silikongusses an der bedruckten Form, wodurch ein Lösen und ein leichteres Entkalken der Gussschale gewährleistet werden. In die bedruckte Gussform können flüssige Silikonprodukte wie Detax Softwear oder Earflex 2.0 und Aquaplus injiziert werden. Diese Silikonmaterialien haben verschiedene Optionen hinsichtlich der Farbe. Nach dem Entkalken und Fertigstellen der Silikon-Ohrhörer werden diese versiegelt und mit einem Einkomponenten-Silikonlack wie dem Supercoat lackiert.

Herstellung von Ohrhörern mit Detax Luxaprint Mold UV

Mit den 3D-Druckern von Asiga können Sie in wenigen Sekunden mit dem Material der Anwendung, der Marke oder der Farbe wechseln. Dies bietet viel Flexibilität innerhalb der Produktionsprozesse.

Mit der Luxaprint-Form sind im Produktionsprogramm verschiedene Farben erhältlich. Die Premium-Harze von ua Detax, die Farben bestehen meist aus klar transparent, pink transparent, pink orange, hellbeige, rot, blau, fluoreszierend gelb, intensiv rot, intensiv blau, schwarz, weiß und beige. Abb. 2.

Mit der kostenlosen Software von ASIGA, Asiga Composer, wird ein Material ausgewählt und die Druckdaten in die Arbeitsdatei heruntergeladen. Dies liefert die Daten, um die richtigen Druckergebnisse und die richtige Qualität zu erzielen. Die Entwicklung dieser oben genannten INI-Datei wurde in enger Zusammenarbeit zwischen den beiden Herstellern der Hardware Asiga und den Materialien Detax entwickelt.

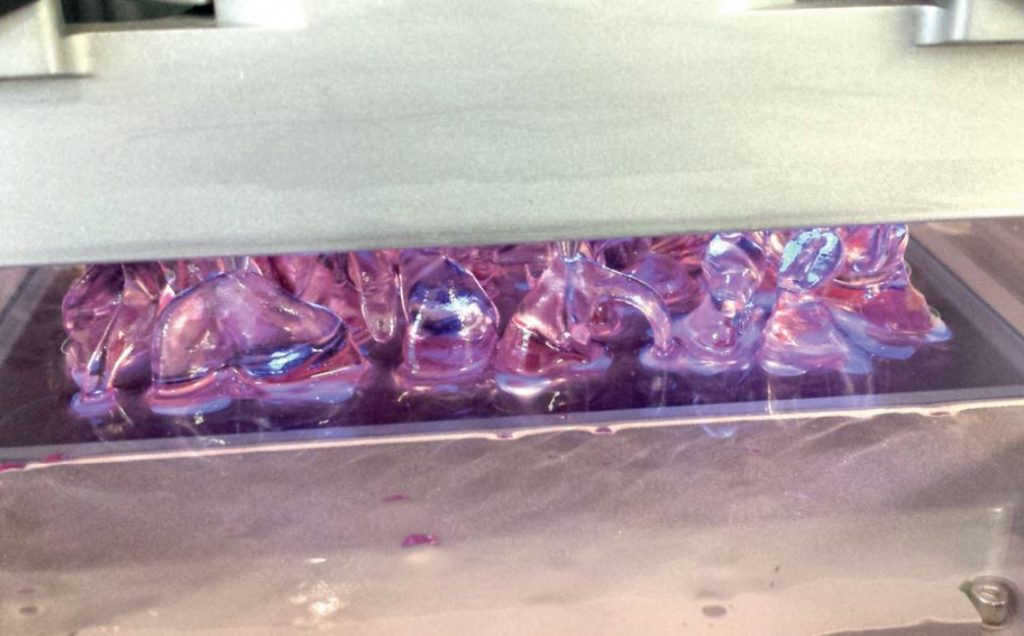

Abbildung 3 zeigt eine Produktion von Detax Mould, die mit dem Asiga Freeform Pro75 3D-Drucker hergestellt wurde. In diesem Fall wurde die Wahl getroffen, die Ohrmuscheln in der Farbe Pink transparent des Materials Detax Luxaprint Mold Pink herzustellen. Diese Technik ist in der Lage, eine genaue Schicht der Gebäudeproduktion einer Schicht von 0,1 mm in Sekunden zu erzeugen. Diese Einstellung ist nur eine Auswahl der Qualität, bei der auf Wunsch genauer gedruckt werden kann. Nach Abschluss dieses Druckvorgangs sollte die Build-Plattform von den Drucken befreit und anschließend gereinigt werden. Dies ist ein ähnlicher Vorgang wie bei den Detax Cast 2.0-Drucken. Nachdem die Drucke ein Reinigungsbad mit Isopropylalkohol erhalten haben, können sie mit Druckluft und anschließend mit der Nachhärtungsvorrichtung Otoflash G 171 mit schützendem Stickstoff N2 getrocknet werden, um eine optimale Aushärtung gemäß der medizinischen Klassifizierungsklasse 2a zu erzielen.

Schließlich erhalten die bedruckten Ohrhörer eine Oberflächenbeschaffenheit der transparenten oder farbigen Variante luxaprint® Schellack (Abb. 4).